数ブラウズ:24 著者:サイトエディタ 公開された: 2019-08-30 起源:パワード

Teslaは、超音波溶接技術の特定のアプリケーションをバッテリーシステムに適用しました。ワイヤーボンディングにより、電力バッテリーグループ接続の分野での超音波溶接技術の適用がますます議論されています。電源バッテリーに超音波溶接の適用は、耳のはんだ付け、ヒューズ溶接に主な焦点を適用することで見ることができます。

•同じ金属材料、特に高い導電率、高熱伝導性材料(金、銀、銅、アルミニウムなど)、およびいくつかの耐火物質、および広く変化する特性を持つ異なる金属の溶接には、幅広い溶接可能な材料を使用できます。材料(熱伝導、硬度、融点など)、金属および非金属、プラスチック、その他の材料も、視差材料溶接と多層箔溶接の厚さの違いを完成させることができます。

•溶接は通電されず、外部加熱源は必要ありません。微量多孔性やその他の欠陥は関節に存在しません。脆性金属間化合物は形成されず、耐性溶接中に容易に存在する溶融金属の飛び散は発生しません。

•溶接金属の物理的および機械的特性は、顕微鏡的に変化しません。溶接継手の静的負荷強度と疲労強度は、電気抵抗溶接接合部の静けよりも高く、安定性は良好です。

•溶接する金属の表面酸化膜またはコーティングは、溶接品質にほとんど影響を与えず、溶接前の溶接の準備作業は比較的単純です。

•溶接に必要な電力が少ない。溶接の変形が少ない;

•バインダー、フィラー、または溶媒を追加する必要はありません。単純な動作、速い溶接速度、高い関節強度、生産強度の利点があります。

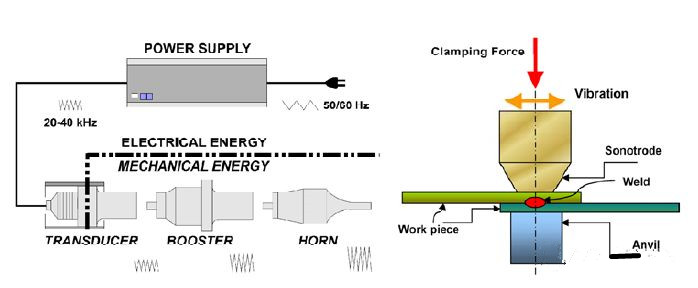

超音波溶接は固相溶接法であり、溶接間の接続は、音響系の高周波弾性振動とワークピース間の静圧の保持によって達成されます。静圧と弾性振動エネルギーの共同作用の下で、溶接は弾性振動エネルギーを摩擦エネルギー、変形エネルギー、および熱エネルギーをワークピース間で変換し、2つのワークピースの表面が純粋な金属フィットと原子拡散を形成し、それによって摩擦溶接を達成します。原則を以下に示します。

現在、厚いプレート(0.8〜3.0 mm)の高出力超音波溶接に関する研究は、主にAlおよびMg合金の構造部分に焦点を合わせています。リチウムバッテリーポールパッケージおよびその他の産業の高出力超音波溶接CU、ALのALは、最も重要な研究方向の1つです。