数ブラウズ:85 著者:サイトエディタ 公開された: 2024-01-12 起源:パワード

Ultrasonicsは、濡れた研削と粒子研削のための効果的な方法です。分散と困惑に加えて、粒子粉砕は超音波の重要な応用でもあります。

超音波ウェット研削と粒子研削は、超音波の振動効果を使用した液体環境での研削方法です。この方法では、通常、超音波発生器を使用して高頻度の振動を生成し、液体培地を介して処理される材料に伝達されます。超音波振動は、液体に高強度の圧力波とせん断力を生み出し、材料の断片化と研削をもたらします。この方法は、粉末調製、粒子の洗練、均一な分散などの用途で一般的に使用されます。

超音波粒子研削はいくつかの利点を提供します:

効率的な研削:超音波振動は、粒子の衝突と研削を促進する高強度エネルギーを提供し、高速で効率的な研削プロセスを可能にします。

均一な分散:超音波振動は、液体に粒子を効果的に分散させ、粒子の凝集と凝集を防ぎ、均一な研削効果をもたらします。

幅広い適用性:超音波粒子研削は、粒状材料、ナノ粒子、コロイド粒子など、さまざまな種類の粒子材料に適しています。

強力な制御可能性:超音波、周波数、研削時間などの超音波粒子研削のパラメーターを調整して、研削プロセスを正確に制御することができます。

特に、超微細なスラリーの調製のために、超音波研削は、コロイドミルズ(ボールミルズ、ビーズミルズ)、ディスクミル、ジェットミル、ローターステーターミキサー、または高圧ホモジャイザーなどの従来の砕石装置と比較して多くの利点があります。超音波は、高濃度と粘度のスラリーを処理することができ、それにより、その後の加工装置の量が減少します。超音波粒子研削は、セラミック、アルミナ、硫酸バリウム、炭酸カルシウム、金属酸化物などのマイクロメーターおよびナノメートルサイズの範囲での材料の処理に特に適しています。

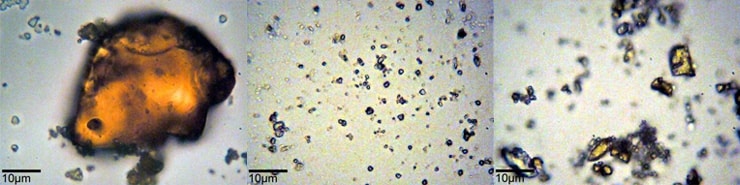

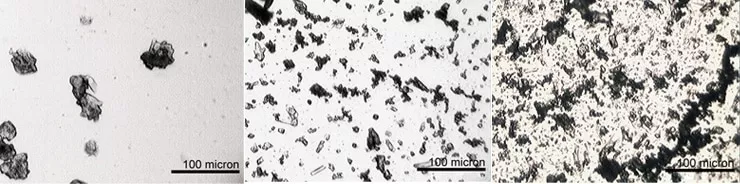

次の顕微鏡写真では、三水和物アルミナ(150マイクロメートルから10マイクロメートル)、セラミック(30マイクロメートルから2マイクロメートル)、および炭酸ナトリウム(70マイクロメートルから3マイクロメートル)の湿潤研削を示しています。

三水和物アルミナの超音波ウェット研削の顕微鏡画像

歯科用セラミックの超音波ウェット研削の顕微鏡画像

炭酸ナトリウムの超音波湿潤研削の顕微鏡画像

超音波機器は非常に簡単に設置して操作でき、粉砕中に材料と接触するのは2つのコンポーネントのみであり、チタン合金ツールヘッドとステンレス鋼循環反応タンクです。超音波循環タンクの合理化された設計により、すぐに洗浄できます。超音波研削粉は、電気エネルギーを機械的エネルギーに変換する際のハングチャオ超音波デバイスの高効率のため、従来の研削装置と比較して比較的少ないエネルギーを必要とします。

超音波粒子研削の効果は、超音波波の高強度キャビテーションに基づいています。液体が高強度の超音波波にさらされると、液体培地の伝播する音波は、高圧(圧縮)と低圧(希釈)サイクルを交互に並べ、サイクルの速度は超音波周波数によって決定されます。低圧サイクル中、高強度の超音波波は小さな真空泡または液体の隙間を作成します。泡がエネルギーを吸収できなくなるボリュームに到達すると、キャビテーションとして知られる現象である高圧サイクル中に激しく崩壊します。

キャビテーションの泡の崩壊により、微小乱流が発生し、マイクロジェットが時速100キロメートルの速度に達します。より大きな粒子の表面は、(周囲の液体のキャビテーションの崩壊のため)またはサイズが減少した(衝突誘発断片化または粒子間の表面カラップされたキャビテーションのため)侵食されます。粒子のサイズと構造のこれらの変化は、拡散、物質移動プロセス、および固体反応の急速な加速につながります。

超音波粒子粉砕は、材料科学、ナノテクノロジー、医薬品、および粒子洗練、ナノ材料の調製、懸濁液の均一な分散などのその他の分野に幅広い用途を見つけます。