数ブラウズ:56 著者:サイトエディタ 公開された: 2019-06-17 起源:パワード

超音波溶接の一般的な欠陥:

まず、強度は目的の標準に到達できません。

もちろん、超音波溶接操作の強度は、積分成形の強度に決して到達できないことを理解する必要があります。それは積分成形の強度に近く、溶接とのみ言えます。 強度の要件は多くの組み合わせに依存する必要があるこれらの協力は何ですか?

プラスチック材料:ABSとABSの溶接の結果は、2つの異なる材料の融点が同じではないため、ABSとPC溶接の強度よりも間違いなく強いです。もちろん、溶接の強度は同じではありませんが、2つの材料ABSとPCは互いに溶接できますか?私たちの答えは、溶接できるということですが、溶接後の強度は私たちが望むものですか?必ずしもそうではありません!一方、ABSとナイル川、PP、PEの状況はどうですか?超音波ホーンが瞬時に150度の熱を放出する場合、ABS材料は溶けていますが、ナイロン、PVC、PP、およびPEは柔らかくなっているだけです。私たちは引き続き270度以上暖まり続けています。この時点で、ナイロン、PVC、PP、およびPEは超音波溶接温度に達しましたが、ABS材料は別の分子構造に分解されています!上記の議論から、3つの結論を要約できます。

1.同じ融点を持つプラスチック材料の溶接強度が強くなります。

2。プラスチック材料の融点が大きいほど、溶接強度が小さくなります。

3.プラスチック材料の密度が高いほど(硬い)、融合強度は密度が低く(靭性が高く)高くなります。

第二に、製品の表面は怖いまたはひび割れを生成します。

超音波溶接では、製品の表面が関節を傷つけたり、壊れたり、ひび割れしたりすることが一般的です。超音波操作には2つの状況があるため:1。高熱エネルギーがプラスチック製品の表面に直接接触します2。振動伝導。したがって、超音波振動がプラスチック製品に作用すると、製品の表面が燃焼しやすくなり、1 m/mの薄い厚さのプラスチック柱または穴も割れやすくなります。これは、超音波操作の前提条件です。避けた。一方、超音波出力エネルギー(延長テーブルとホーン上部カビ)の欠如により、出力電力の不足を補償するために熱エネルギーを蓄積するために振動摩擦エネルギーが熱エネルギーに変換されるときに溶接するのに長い時間がかかります。この種の溶接法は、瞬時に達成される振動摩擦熱エネルギーではありませんが、熱エネルギーを蓄積するために溶接時間が必要であるため、プラスチック生成物の融点が溶接効果に到達し、熱エネルギーが長時間維持され、蓄積された温度とストレスが火傷を引き起こします。したがって、このタイプの失業を克服するには、出力(セグメントの数)、溶接時間、動的圧力、その他の要因を考慮する必要があります。

解決:

1。圧力を下げます。

2。遅延時間を短縮します(早期振動))。

3。溶接時間を短縮します。

4。メディアの報道を引用します(例:PEバッグ)。

5.金型には表面処理(硬化またはクロムメッキ)があります。

6.機械段階の数が減少または削減されます。

7.簡単にひび割れたり壊れたりする製品の場合、柔らかい樹脂や覆われたコルクなどのクッションで作られている必要があります(これは、溶接強度に影響しないことを意味します)。

8.壊れやすい製品は、直角にR角度を追加します。

第三に、製品は歪みを生成します。

この変形には3つの理由があります。

1.角度や曲率のために、身体と希望の融合またはカバーは互いに一致することはできません。

2。製品は薄くて薄く(2m/m以内)、長さは60m/mを超えています。

3.射出成形圧力などの状態により、製品は変形し、歪んでいます。

したがって、当社の製品が超音波操作によって変形されると、それは表面上の超音波溶接の原因のようです。ただし、これは結果にすぎません。プラスチック製品は溶接前に何が起こるか、溶接後に何が起こるか。主な原因について議論がない場合、適切な薬を治療しないという問題に対処するのに多くの時間がかかり、超音波間接伝導溶接操作(非直方向の融解)では、6kg未満の圧力はプラスチックの柔軟性と慣性を変えることはできません。したがって、溶接前に強い圧力を使用して変形を変化させないでください(融合機の最大圧力は6kgです)。おそらく、私たちも死角に落ちるでしょう。つまり、表面からの変形の原因を探るために、つまり、融合の前に肉眼を見ることができませんが、超音波溶接が完了した後、変形を見つけることは明らかです。その理由は、溶接前に、ヒューズラインの存在は、生成物自体の蓄積された角度、アーク、残留材料の蓄積された誤差を見つけるのが難しいためですが、超音波溶接の完了後、肉眼で見えるように見えます。変形。

解決:

1。圧力を下げます(圧力は2kg未満です)。

2。超音波溶接時間を短縮します(強度標準の削減)。

3.硬化時間を増やします(少なくとも0.8秒以上)。

4.超音波上部モードと下部モードを部分的に調整できるかどうかを分析します(必要ありません)。

5.製品の変形の主な原因を分析し、それを改善します。

第4に、製品の内部部分が破壊されます

ultrasunic超音波溶接後の製品損傷の理由は次のとおりです。

1.超音波溶接機の出力が強すぎます。

2。超音波エネルギー増幅器エネルギー出力は強すぎます。

3.底部のカビの備品は力点によって吊り下げられ、超音波振動によって破壊されます。

4.プラスチック製品は、底の直角で高く薄く、エネルギーを緩衝するためのR角度はありません。

5.誤った超音波処理条件。

解決:

1.初期超音波振動時間(接触振動を避けてください)。

2。圧力を下げ、超音波溶接時間を短縮します(強度標準を減らします)。

3.マシンまたは低電力機の電力段階の数を減らします。

4.超音波型膨張比を減らします。

5.底部の型は、力にゴムでクッションされています。

6.底部の型と製品は、浮遊やギャップを避けます。

7.ホーン(上部型)は、退屈後に周波数を再測定します。

8。上部のダイが退屈になった後、弾性材料を塗ります。

5番目。製品はフラッシュまたはフラッシュを生成します

ultrasunic超音波溶接後の製品のフラッシュまたはバリの理由は次のとおりです。

1.超音波電力は強すぎます。

2。超音波溶接時間が長すぎます。

3。空気圧(動的)が大きすぎます。

4.上部ダイ(静的)の下の圧力は大きすぎます。

5.上部モデル(ホーン)エネルギー膨張率は大きすぎます。

6.プラスチック製品のヒューズラインは、外が大きすぎるか、厚すぎるか、厚すぎます。

上記の6つの項目は、超音波溶接操作後の製品の点滅の原因です。ただし、最も重要なのは、6番目の超音波波のヒューズラインを開くことです。一般的に、超音波溶接操作では、超音波溶融線の経験的値に応じて、空気圧は約2〜4kgの範囲です。たとえば、この型Eδ 、シャープ角は約60 °であり、この値を超えて超音波溶接時間、圧力、機械または上部のカビの出力が増加し、上記の1〜6項目がフラッシュとバリを形成します。

解決:

1.圧力を下げ、超音波溶接時間を短縮します(強度基準を減らします)。

2。マシンまたは低電力機の電力段階の数を減らします。

3。超音波型膨張比を減らします。

4.超音波マシンを使用して、ポジショニングと修正を微調整します。

5.超音波メルトラインを変更します。

6番目、溶接後の製品のサイズは許容範囲内で制御できません

conly 超音波溶接では、次の理由で製品を許容範囲内で制御することはできません。

1。機械の安定性(エネルギー変換は安全係数を追加していません)。

2。プラスチック製品の変形は、超音波波の自然融合範囲を超えています。

3.フィクスチャの位置決めまたはベアリング能力は不安定です。

4.超音波上部モードのエネルギー膨張出力は一致しません。

5.溶接プロセス条件は、安全係数を追加していません。

解決:

1。溶接安全係数を増やします(溶接時間、圧力、電力による)。

2.微細な調整ネジを有効にします(0.02m/mに制御する必要があります)。

3.超音波上部ダイの出力エネルギーが十分であるかどうかを確認します(十分でない場合はセグメントの数を増やします)。

4.フィクスチャの位置と製品ベアリング能力が安定しているかどうかを確認してください。

5.超音波融解線を変更します。

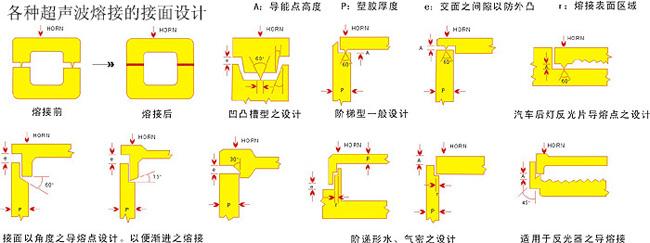

超音波プラスチック溶接水/気密溶融ライン設計

製品に水と気密性の機能を実現したい場合、位置決めと超音波融解ラインが成功または失敗の鍵です。したがって、ポジショニング、材料、肉の厚さ、超音波融解線の絶対関係の対応する比率など、製品の設計で。一般的な水と気密の要件では、ヒューズラインの高さは、0.5m/m未満の0.5m/mなどの0.5〜0.8m/m(製品の厚さによって異なります)の範囲にある必要があります。一般に、水密製品を超音波メルトラインに配置する必要がある方法は次のとおりです。

大規模な製品の水密性と融合に適しています。接触角は= 45 ° 、x = w/2、d = 0.3〜0.8mmが推奨されます。

ステップされた先端タイプ:水密性と突出または亀裂の予防に適しています。接触面の角度は45 ° , x = w/2で、d = 0.3〜0.8mmです。

ピークからバレー:水密および高強度溶接に適しています。D= 0.3〜0.6mm内側の接触面hの高さは、形状によって異なりますが、Hは約1〜2mmです。

製品の超音波操作は、水と気密性を達成することはできません。超音波融解ライン、フィクスチャポジショニング、製品の位置決めなどの要因に加えて、超音波設定の条件も主な原因です。ここでは、水と気密性に火をつける別の理由(製錬条件)を深く掘り下げます。超音波溶接を実装するとき、効率を求めることは最も基本的な目標ですが、効率の本質を無視することがよくあります。 2つの現象があります。

第一に、下降速度は速すぎる:この形成の速度を速すぎるため、動的圧力と重力加速度が超音波ヒューズラインを平らにするため、ヒューズラインは融解の役割を果たさず、擬似フェーズ溶接を形成します。

第二に、溶接時間は長すぎます。長期の熱エネルギーによるプラスチック製品は、プラスチック材料を溶かすだけでなく、砂の穴に浸透する砂の穴、水、またはガスの生産を引き起こします。これは、一般的な生産技術が発見するのが最も難しい場所です。