数ブラウズ:10 著者:サイトエディタ 公開された: 2019-08-22 起源:パワード

I.概要

PPS(ポリフェニレン硫化物)は、急勾配の融解曲線と高融点(285 を備えた半結晶熱可塑性形成であり ° C、545 ° F) 、その純粋なPPSは超音波溶接には適していません。ただし、ガラス繊維と他のフィラーの添加後、PPS混合物の剛性が大幅に増加し、超音波振動伝達に寄与するため、超音波溶接を使用できます。溶接リブが合理的に設計されているという条件下では、40%PPSのガラス繊維含有量を簡単に溶接できます。ただし、ガラス繊維の含有量とミネラル粉末が継続的に増加すると、混合物中の樹脂成分の含有量が低くなるため、超音波成分を形成することは困難です。

2。溶接リブ設計

PPS製品の溶接リブ設計は、溶接強度にとって重要です。部品と溶接リブの設計は、コンポーネントのアセンブリから考慮する必要があります。また、これらの設計が超音波溶接プロセスに影響を与える必要があります。

PPS材料の溶接のために、せん断縫い目設計が一般的に採用されます。三角形または省エネのrib骨の設計のために、異なる組成の異なるタイプのPPSの溶接結果は異なります。高いフィラー含有量を備えたPPS混合物の場合、融解時に十分な流動性がなく、両側に流れてより多くの結合領域を形成することは不可能です。したがって、このようなPPS混合物は、三角形または省エネ骨の設計には適していません。

せん断関節の場合、溶接プロセス中に同様の 'Smear 'の作用がジョイント界面で生成され、溶融プラスチックの流動性が高まり、はんだ付けが容易になります。テストでは、高いフィラー含有量を持つPPSの場合、せん断ジョイントを使用する製品には、編み溶接の6倍の引き抜き力があることが示されています。同時に、せん断縫い目が溶け、大きな領域に結合し、密閉に役立ちます。

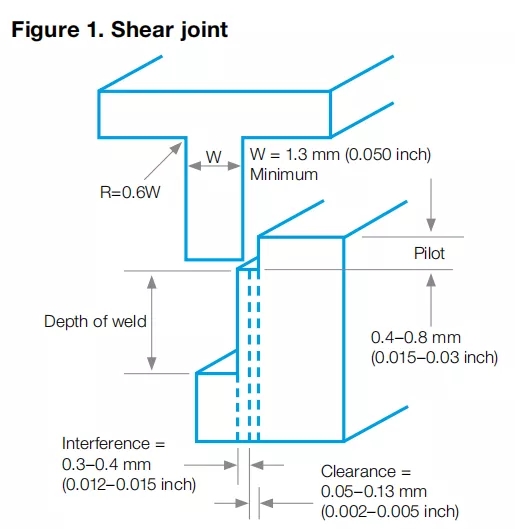

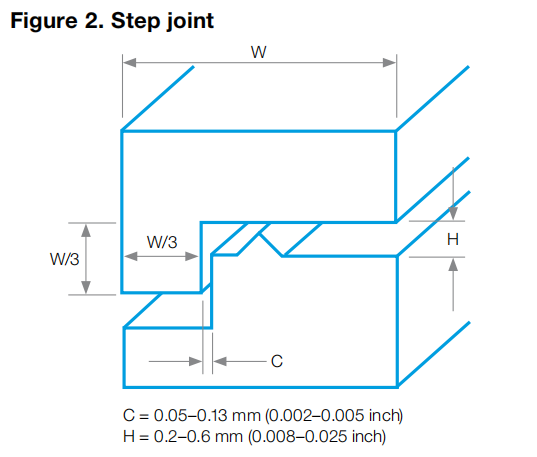

典型的なせん断とステップ溶接を以下の図1および2に示します。

最大サイズが89 mmを超える、または不規則な形状の製品の場合、射出成形エラーを制御することは困難であり、不安定な溶接結果をもたらします。したがって、大型または不規則な形状の製品にはせん断縫いの設計は推奨されませんが、三角形の導体/ステップ/グルーブ設計が推奨されます。一般に、せん断関節の溶接深さは、壁の厚さの約1.25倍です。

PPS薄壁部分の超音波近視場溶接の場合、高周波(20kHzまたは30kHzなど)および低振幅溶接プロセスが成功する可能性が高くなります。同時に、低瞬間のパワーとコンポーネントへの損傷に対する保護という利点があります。典型的な半結晶材の場合、エネルギーガイドのrib骨設計を使用する場合、三角形のリブ角は60°、底幅は一般に20%〜25%、高さは底の幅の0.866倍です。

不必要な超音波エネルギー損失を最小限に抑える必要がある超音波溶接プロセスを選択する製品を設計する際には、留意することが重要です。超音波は、溶接H の動きの方向に伝播しorn 、エネルギーは壁のセクションサイズに比例します。振動する部分は、アセンブリの最上部で最も軽い部分である必要があり、溶接 ホーンと接触している大きな平らな表面 を溶接ビーズの上に設計する必要があります。たとえば、蓋の端に隆起した唇構造を追加することにより、振動エネルギーを溶接に直接伝達するために特別な構造を設計する必要がある場合があります。干渉を避け、はんだジョイントにつながるためには、適切な部品アセンブリクリアランスも必要です。振動経路の部品は丸みを帯びており、フィレットのサイズは壁の厚さの0.6倍で、超音波溶接中の部品の割れを避けます。対称的に設計された部品は、均一な圧力とエネルギー分布のため、溶接が簡単です。

要約すると、以下は避けるべき間違った溶接設計です。

1.アセンブリコンポーネントのギャップ設計は小さすぎて、緊密または干渉の適合があり、超音波振動が溶接リブに効果的に伝染するのを防ぎます。

2。超音波振動を送信する部品の断面は小さすぎる/薄く、大きな振幅で割れます。

3.溶接ビーズのサイズが大きすぎる場合、瞬時の出力が大きすぎて部品を損傷する可能性があります。

4.溶接H と直接接触している部分は、orn アセンブリで最も高度で軽い部分ではありません。

5.内部の鋭い角は、部品を割る可能性があります。

6.内部金属挿入物は超音波振動を吸収し、溶接効率を低下させるため、超音波溶接後に金属部品を組み立てる必要があります。

3。溶接プロセスの推奨

最適な超音波溶接プロセスは、使用される溶接装置と備品だけでなく、部分品質とアセンブリの精度に大きく依存しています。製品設計段階でメーカーのアドバイスを求めることが重要です。溶接パラメーターの調整は、材料の組成、寸法誤差、部品の剛性、および溶接H ORN と生成物と溶接の位置との間の距離を考慮に入れる必要があります。製品の溶接性とは、損傷なしに超音波振動を伝達する材料の能力を指します。

PPSは高融点半結晶性熱可塑性塑性であるため、通常、プラスチックを溶かすために溶接を形成するために大きな振幅の超音波振動が必要です。 PPSの高弾性率(高い剛性)特性を考慮すると、出力の振幅は、プラスチック部分のかなりの距離にわたって伝達できます。ホーンと溶接の間の距離が大きいほど、必要な振幅が大きくなります。近距離溶接(溶接H ORN 接触面と溶接の間の距離は6mm未満)では、高周波数とより低い振幅溶接プロセスを使用することにより、より高い溶接効率を実現できます。遠いフィールド溶接(溶接H の間の距離はorn接触面と溶接 6 mmを超える)では、振幅透過距離は製品構造によって制限されます。壁が薄い場合、超音波振動透過距離が短くなります。

溶接に必要な電力は、溶接面積のサイズ、部品のジオメトリ、材料の吸収特性に依存します。 PPS溶接では、通常、パーツへの振動損傷を避けながら、ほとんどのエネルギーが溶接に非常に迅速に伝達されるようにするために高出力が必要です。溶接h ornの速度は 、PPSプラスチックの融解と溶接の形成速度に一致します。

製品がせん断縫い目で設計されている場合、初期パラメーターは、高出力、大きな比率比モジュレーター、低溶接圧力、溶接速度が遅くなるように設定できます。次に、実際の溶接結果によれば、次の調整が行われます。はんだ付けするときは、大きな振幅と長期の振動が部品の表面に損傷を与える可能性があることに注意してください。保持フェーズ中に最大溶接強度が形成されます。気密性が良くない場合、動的圧力保持距離または保持時間を増やして改善することができます。

せん断縫い目の設計を使用する場合、溶接中の部品の側壁が開いているため、溶接強度が低いという問題を回避するために、製品壁の側面サポートに注意を払う必要があります。フィクスチャは、アルミニウム、鋼、樹脂、またはその他の材料で作ることができます。適切なサポートを提供し、部品の取り扱いを促進するために、フィクスチャと製品の間の適合が適切である必要があります。

4。溶接強度

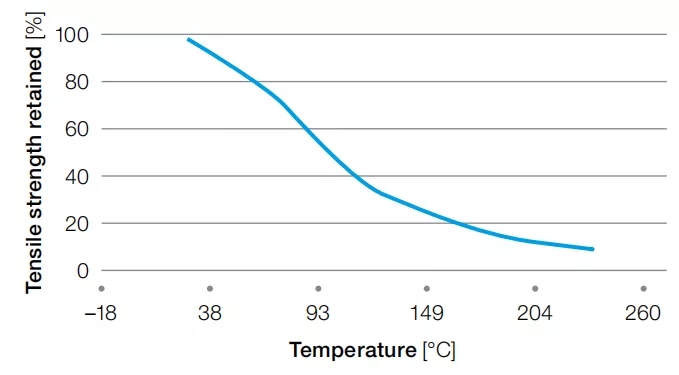

溶接の強度は通常、バルク材料よりもはるかに低いです。溶接にはガラス繊維がほとんどないため、溶接強度は主に樹脂自体の強度によって決定されます。つまり、純粋な樹脂材料を溶接する場合(ガラス繊維を補強するガラス繊維を除く)、溶接強度は通常、バルク材料ほど大きくありません。特定のPPS材料の場合、溶接強度は50MPaに達する可能性があります。ほとんどのPPS材料では、溶接強度は35MPa未満です。さらに、次の図に示すように、溶接強度は温度の上昇とともに減少します(温度の関数としての純粋なPPSの純粋な引張強度)。

さらに、溶接強度に影響を与える他の多くの要因があります。

溶接エリアの面積。ワイヤーが長くなればなるほど、溶融プラスチックが多いほど、溶接強度が大きくなります。しかし、実際、射出成形の精度や備品などの要因の影響を受け、溶接領域の面積は、設計が予想するよりもはるかに小さくなります。

·

射出成形部品寸法の精度と品質。ボイドなどの注入欠陥は、超音波振動を吸収し、エネルギー移動に影響します。部品の表面に火傷と内部亀裂が発生し、溶接強度が低下する場合があります。

·

潤滑剤またはカビの放出剤のこのような表面汚染は、摩擦熱の生成を減らし、溶接プロセスを妨げます。同時に、溶接に入る不純物のために溶接強度が損なわれます。

溶接プロセス中、溶接のPPSプラスチックは急速に溶けて急速に冷却され、よりアモルファス(アモルファス)状態をより簡単に生成することができます。製品が85°Cを超える温度で使用されると、PPSは徐々に半結晶状態に変換され、製品内に追加の応力が生じます。