数ブラウズ:0 著者:サイトエディタ 公開された: 2025-10-15 起源:パワード

アプリケーション: 硫黄含有ディーゼルの超音波酸化抽出脱硫

抽象的な:

硫黄含有ディーゼル燃料の超音波酸化抽出脱硫方法は、酸化プロセス中に酸化剤として酸素 (O2) または空気を使用することを特徴としています。

この方法は、超音波作用、触媒酸化、抽出脱硫を組み合わせたものです。常圧および周囲温度に近い条件下では、ディーゼル燃料の硫黄分は非常に短時間で国家 V ディーゼル品質基準 (<15 μg/g) に達し、96% を超える脱硫率を達成します。既存の脱硫技術と比較して、本発明の方法は、顕著な脱硫結果を達成し、反応時間を短縮して生産効率を向上させるだけでなく、温和な反応条件、低い設備投資および運転コスト、単純なプロセスフロー、および低い生産コストも提供する。これにより、省エネ、効率的で環境に優しい脱硫プロセスとなります。

世界中で環境規制がますます厳しくなり、燃料油の品質要件もますます厳しくなっているため、低硫黄の「クリーン燃料」の生産は避けられない傾向となっています。したがって、ディーゼルの硫黄含有量制限がますます厳しくなり、低硫黄クリーンディーゼル燃料に対する市場の巨大な需要に直面して、ディーゼル脱硫方法の改善と革新は実用上非常に重要です。ディーゼル中の硫黄化合物は主にアルキルベンゾチオフェンとアルキルジベンゾチオフェンです。これらの化合物の存在は、ディーゼル使用中の SOx 汚染に寄与するだけでなく、ディーゼル車の排気ガスからの NOx および粒子状物質の排出にも大きく寄与します。現在、国内外で低硫黄ディーゼルの工業生産の主な技術は水素化脱硫 (HDS) です。高温高圧下で、ディーゼル中の有機硫黄を H2S に変換する触媒を使用して水素化が実行されます。この技術は、水素の高コスト、要求の厳しい反応条件、高額の投資および運転コスト、および超低硫黄ディーゼルの製造を妨げる立体障害のあるジベンゾチオフェンベースの有機硫黄化合物の除去の難しさによって制限されています。

超音波酸化脱硫は、非常に効果的な脱硫方法として認知されています。 CN 01136396.7 は、酸化剤 H2O2 を使用するディーゼル酸化脱硫プロセスが、超音波、相間移動触媒作用、および金属触媒酸化を組み合わせていることを報告しています。このプロセスは、周囲温度と圧力に近い条件で、数分以内に 99% 以上のディーゼル脱硫率を達成します。 H2O2-有機酸接触酸化脱硫反応システムを選択し、反応エネルギーを提供するために超音波を導入しました。結果は、ディーゼル触媒酸化反応が室温で、触媒対油比0.05、撹拌速度300 r/min、反応時間15分、周波数28 kHz、音響強度0.408 W/cm2で行われたことを示しました。得られた生成物と抽出剤(DMF)を1:1の比率で室温で混合し、2回抽出し、次いで分離した。脱硫率は 94.8% でしたが、超音波を使用しない場合の脱硫率は 67.2% にすぎませんでした。これは、超音波酸化脱硫が超音波を用いない酸化脱硫よりも著しく優れていることを示しています。

本発明の技術的解決策は、硫黄含有ディーゼル燃料の超音波酸化抽出脱硫方法であり、以下の特定のステップを含む:

A.フリーラジカル開始剤とアルデヒドを溶媒に溶解し、15℃〜80℃の温度でバブリングによりガス状酸化剤を導入して反応を行う。

B.ステップAで得られた反応溶液(アルデヒド、フリーラジカル開始剤、および溶媒を含む)を硫黄含有ディーゼル燃料と1:0.5〜1:10の体積比で混合し、次いで、15℃〜80℃の温度でバブリングすることによってガス状酸化剤を導入し、超音波および機械的撹拌を使用して酸化反応を実行すること;

C.反応混合物を静置して油相と溶媒相とを分離する工程;油相を洗浄および乾燥して、脱硫されたディーゼル燃料を得る。工程(1)の反応はフリーラジカル反応であることが特徴であり、そのメカニズムは以下の通りである:(式中、R、R'、R''はアルキル基を表し、R'OOR''は有機過酸化物を表す)

上記工程(1)において、フリーラジカル開始剤は有機過酸化物、好ましくはシクロヘキサノンペルオキシド、ジベンゾイルペルオキシド、イソプロピルベンゼンヒドロペルオキシド、またはアルキルヒドロペルオキシドである。好ましいアルデヒドは、n-オクタナール、ベンズアルデヒド、またはイソブチルアルデヒドである。好ましいガス状酸化剤はO2または空気である。好ましい溶媒はアセトニトリルまたはN,N-ジメチルホルムアミドである。有機過酸化物を酸化剤として使用し、アルデヒド、O2、または空気を反応に参加させず、ディーゼルを超音波酸化抽出脱硫処理のみにかける場合、結果は、有機過酸化物がこの酸化システム下でディーゼルの酸化脱硫に重大な影響を及ぼさないことを示しています。

工程Aにおけるフリーラジカル開始剤:アルデヒド:溶媒の体積比は、好ましくは1:3〜8:30〜40である。

同じガス状酸化剤が工程AおよびBで使用されることが好ましい。工程AおよびBで消費される(標準条件下での)ガス状酸化剤の総量と硫黄含有ディーゼルとの体積比は10〜150:1である。ガス状酸化剤がO2 である場合、消費されるO2 の総量(標準条件下で)と硫黄含有ディーゼルの体積比は10〜30:1であることがより好ましい。ガス状酸化剤が空気の場合、消費される空気の総量(標準条件下)と硫黄含有ディーゼルとの体積比は50〜150:1である。工程Aで消費されるガス状酸化剤の量は、工程AおよびBで消費されるガス状酸化剤の総量の1/3〜1/2であることが好ましい。

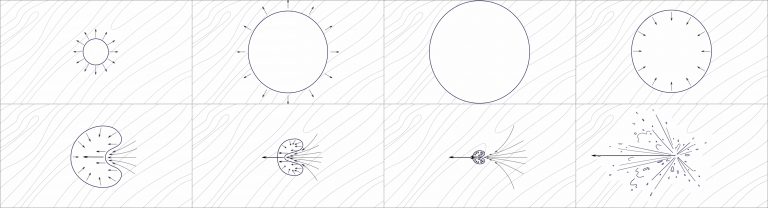

工程Aの反応時間は5〜50分が好ましい。工程Bにおける反応時間は、好ましくは1〜45分である。工程Cにおける混合溶液の放置時間は5〜30分が好ましい。工程AおよびBは常圧、通常0.08MPa〜0.2MPaで行われる。ステップ B で説明した酸化反応は、超音波と機械的撹拌によって促進されます。超音波増強はプローブタイプである。機械的撹拌はパドル式です。機械的撹拌は反応系のマクロ混合に役割を果たしますが、超音波は反応を促進するだけでなくミクロ混合にも役割を果たします。

好ましい超音波周波数は20kHzから40kHzであり、超音波作用時間は1分から45分である。

工程Cの油相水洗浄工程は、温度10℃〜90℃、圧力0.1MPa〜0.3MPaで行われる。水洗浄は、NaHCO 3 溶液またはNa 2 CO 3 溶液と水、好ましくは蒸留水を用いて2回行われる。乾燥プロセスは、無水Na2SO4または無水CaCl2で乾燥されます。

有益な効果:

(1)本発明は、広く入手可能なO 2 または空気を利用した低コストの酸化剤を提供する。これにより、H2O2 を酸化剤として使用することに伴うコスト (高価格、大量) と環境問題 (後処理が必要) が克服されます。 (2)本発明が提供する酸化反応と抽出工程は同時に行われる。ディーゼル酸化プロセスで超音波を使用すると、酸化強度が大幅に強化され、ディーゼル中の有機硫化物の酸化変換率が大幅に向上します。同時に、反応液中に抽出剤(アセトニトリルまたはDMF)が存在するため、酸化したディーゼルも超音波抽出処理を受け、脱硫率が大幅に向上し、ディーゼルの硫黄含有量が減少します。脱硫率は96%以上に達し、非常に大きな効果を発揮します。上記のプロセスはわずか数分で完了するため、生産効率が向上し、大規模な工業生産にも使用できます。 (3)本発明は、酸化反応系に少量の有機過酸化物を導入することにより、酸化反応時間を短縮し、脱硫率を大幅に向上させるだけでなく、軽油のセタン価を向上させ、燃焼を促進する。 (4)本発明が提供する反応条件は穏やかであり、30℃〜60℃の温度、常圧で操作することができる。水素源や耐圧設備が不要で、設備投資や運転コストが低く、プロセスフローがシンプルで、省エネかつ効率的な脱硫プロセスルートです。 (5)本発明で使用される原材料は容易に入手でき、必要な量は最小限であり、低コストである。酸化脱硫効果は顕著であり、処理されたディーゼルの硫黄含有量は国家クラス V ディーゼル品質基準 (<15 μg/g) を満たしています。したがって、この酸化抽出脱硫技術は産業応用の可能性が高く、高い経済的、社会的利益を生み出すことができます。