数ブラウズ:0 著者:サイトエディタ 公開された: 2025-10-15 起源:パワード

本発明は、超音波を用いたメタノールエステル化によるバイオディーゼルの製造方法に関する。各種動物排泄油脂、外食産業からの廃食用油、廃食用油を原料として、キャビテーション、加熱、超音波の高周波振動効果によりメタノールのエステル化を促進し、バイオディーゼルを製造する方法です。この方法の利点としては、超音波強度を調整することで反応物の活性が高まり、それによってメタノール変換率が向上することが挙げられます。各種廃動植物油脂、外食産業から出る廃食用油、廃食用油を原料として使用し、低コストを実現。触媒の使用を排除し、触媒の取り扱いによって引き起こされる環境汚染を回避します。既存のバイオディーゼル製造設備に改造や調整が不要で、反応工程に高温高圧設備が不要なため、製造プロセスの簡素化と製造コストの削減が可能です。

バイオディーゼルは、動物性および植物性脂肪から生成される新しいタイプの燃料です。化学分析によれば、バイオディーゼル燃料は、不飽和オレイン酸C18を主成分とするグリセリドを分解して得られる高脂肪メタンである。従来のディーゼルと比較すると、バイオディーゼルはコールドフィルターの目詰まり点、引火点、燃焼効率、硫黄含有量、酸素含有量、燃焼酸素消費量、水質汚染の点で従来のディーゼルを上回っており、その他の指標は同等です。比類のない環境性能、優れた低温エンジン始動性能、優れた潤滑性、安全性、燃費、および再生可能性により、バイオディーゼルを搭載したエンジンは、現行のユーロ II 排出ガス基準だけでなく、ヨーロッパでまもなく導入されるより厳しいユーロ III 基準にも適合します。さらに、バイオディーゼルは、植物や動物が成長中に吸収する二酸化炭素よりもはるかに少ない二酸化炭素を排出するため、人類にとって有害な重大な環境問題である地球温暖化の一因となります。したがって、バイオディーゼルは真の環境に優しいディーゼルです。米国、欧州、アジアのいくつかの国と地域に商業用バイオディーゼル生産基地が設立されており、バイオディーゼルは代替燃料として広く使用されています。

一般的なバイオディーゼルの製造方法には次のものがあります。

1. 熱分解: この方法では、高温を使用して動植物油の長鎖分子をより短い分子に分解し、高分子量の有機物を比較的単純な炭化水素に変換します。分解生成物は従来のディーゼルと同様です。しかし、熱分解プロセスは複雑で大型の装置を必要とするため、製造コストが高くなり、商業化が制限されます。

2. エステル交換: これは現在最も一般的に使用されている方法です。酸(またはアルカリ)触媒と高温(230~250℃)下で、メタノールやエタノールなどのアルコールは、天然植物油または動物性脂肪の主成分であるトリグリセリドとエステル交換反応を起こします。メトキシ基は長鎖脂肪酸のグリセリル基を置き換え、オイルの粘度を下げ、流動性と蒸発特性を改善し、燃料用途の要件を満たします。ただし、次のような欠点があります。

① 酸(塩基)触媒の回収が困難である。

② 遊離脂肪酸と水分の含有量は、酸(または塩基)の触媒反応に大きく影響します。

③ 工程が複雑で過剰なアルコールが必要となり、後工程にアルコール回収設備が必要となり、エネルギー消費が大きい。

④油脂中の不飽和脂肪酸は高温で劣化しやすいため色が濃い。

⑤ エステル化生成物の回収が難しく、コストが高くなる。 ⑥製造工程ではアルカリ廃液の排出を伴います。

3. 超臨界無触媒メタノールエステル化: この方法では、超臨界温度 350 ~ 400°C、圧力 45 ~ 65 MPa で無触媒メタノールエステル化プロセスを通じてバイオディーゼルを製造します。この方法は、従来のエステル交換反応の生成物を分離する際の困難を簡素化し、従来の無触媒メタノールエステル化に伴う長い反応時間に対処しますが、複雑でかさばる装置を必要とし、製造コストが高くなります。

本発明は、上述の従来技術のバイオディーゼル製造方法の欠点を克服し、それによって、触媒および有機溶媒の使用を排除し、高いメタノール転化率を達成する、超音波を使用するメタノールエステル化によってバイオディーゼルを製造するための簡単で低コストの方法を提供することを目的とする。

本発明は、超音波を用いたメタノールエステル化によりバイオディーゼルを製造する方法を提供する。各種動物性廃棄油脂、外食産業からの廃食用油、廃食用油を原料として利用する方法です。超音波キャビテーション、加熱、高周波振動によりメタノールのエステル化が促進され、バイオディーゼルが生成されます。この方法は次のステップから構成されます。

1)メタノールと原料油をモル比20~50:1で混合し、40℃~64℃、撹拌速度1500~2000rpm、超音波出力2kW~10kW、超音波周波数20~60kHzで2時間以内エステル交換反応を行う。

原料油には、各種動物性廃棄油脂、外食産業からの廃食用油、廃食用油が含まれます。

2)反応後の混合溶液を8時間以上放置し、混合溶液を層分離させ、下層のグリセリンを分離する。

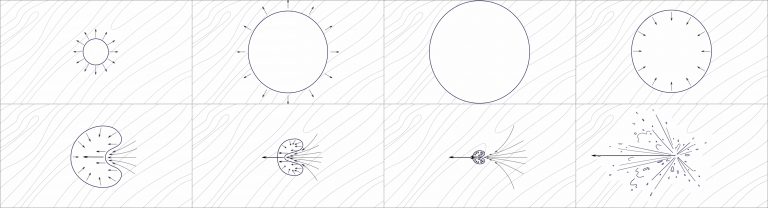

3)混合溶液の上層を70〜100℃でメタノールが全て回収されるまで蒸留する。残った留出物がバイオディーゼルです。本明細書で提供される、超音波を用いたメタノールエステル化によるバイオディーゼルの製造方法は、バイオディーゼルの製造プロセス中に超音波のキャビテーション、加熱、および高周波振動効果を利用する。メタノールと原料油の混合物中に存在する微細なガス核(キャビテーション核)は、超音波音場の影響を受けて、高周波の振動、成長、崩壊、閉鎖というダイナミックなプロセスを経ます。キャビテーション気泡が崩壊すると、非常に短時間のうちに周囲の極めて狭い空間に局所的な高温高圧が発生します。高温により反応物の活性が高まり、フリーラジカルの生成や分解反応の発生が促進されます。高圧により衝撃波とマイクロジェットが発生し、分子間の激しい衝突が起こり、メタノールエステル化によるバイオディーゼル生成の完全な化学反応が加速されます。

既存の技術と比較して、本発明によって提供される方法の利点は次のとおりです。

1)超音波発振器により発生される超音波強度を調整することにより、反応物の活性が増加し、反応物におけるフリーラジカルの生成および分解反応の発生が促進される。これにより、反応物分子間に強い衝突が生じ、メタノールのエステル化が促進され、メタノールの変換率が向上します。

2)本発明は、各種廃動植物油、外食産業からの廃食用油、側溝油等の廃油を原料として利用できるため、低コストである。

3)本発明は触媒を一切使用しないので、触媒の取り扱いによる環境汚染を回避できる。

4) この方法は、既存のバイオディーゼル製造設備の改造や調整が不要であり、反応工程に高温高圧設備も必要ないため、製造工程が簡略化され、製造コストが低減される。