数ブラウズ:100 著者:サイトエディタ 公開された: 2021-07-07 起源:パワード

超音波スプレーコーティングとは何ですか?

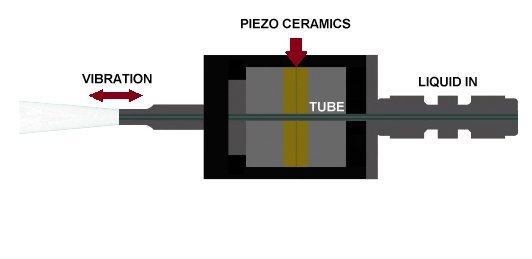

超音波コーティング としても知られる 超音波スプレーは、超音波原子化技術 を使用した噴霧プロセスです。散布された材料は、最初は液体状態にあります。液体は溶液、ゾル、懸濁液などになります。液体コーティングは、最初に超音波原子化装置によって微粒子に霧化され、次に一定量のキャリアガスによって基質の表面に均一にコーティングされ、それによってコーティングまたはフィルムを形成します。超音波スプレーと従来の単一流体または二液性噴霧の最大の違いは、霧化デバイスまたは霧化ノズルが超音波霧化デバイス、つまり超音波ノズルを採用することです。

従来の2フルイドスプレーと比較して、超音波スプレーは、高いコーティングの均一性、高生物材料の利用、高コーティングの厚さの制御精度、薄いコーティングの厚さ、スプラッシングの減少、ノズルの詰まり、低メンテナンスコストの利点があります。真空蒸発やCVDなどのコーティングプロセスと比較して、超音波スプレーはより経済的な薄膜コーティングプロセスであり、特に大エリア薄膜の調製において、超音波噴霧の装備コストは真空コーティング装置のそれよりも低くなっています。

超音波スプレーの主な利点は次のとおりです。

1。高コーティングの均一性

超音波スプレーノズル によって霧化された液体粒子の分布の均一性は、 エアスプレーガンとして一般的に知られている2流体ノズルの分布よりも有意に高く、超音波ノズルによる噴霧後のコーティングの均一性が改善されます。通常の状況では、超音波スプレーのコーティングの均一性は95%以上に達する可能性があります。

2。高原料の利用率、スプラッシュが少ない

超音波スプレーは超音波トランスデューサによる液体霧化であるため、コーティング原子化のプロセスにはガスを必要とせず、つまり、霧化プロセスは圧力を必要とせず、霧化後の液体霧を輸送するために非常に低いキャリアガス圧力のみが適用されます。それは、液体のリバウンドとスプラッシュを大幅に減少させ、2流動性の高圧空気によって引き起こされるスプラッシュにより、コーティングの利用率が大幅に改善されます。超音波スプレーの原料利用率は、通常の空気噴霧の4倍以上であり、利用率は90%以上に達する可能性があります。

3.コーティングの厚さ制御の高精度

コーティングの厚さの精度に影響を与える主な要因は、コーティングの噴霧流量であり、これは単位時間あたり基板に負荷がかかる材料の量です。超 音波ノズルは 液体に圧力効果がないため、噴霧コーティング液の流量は高精度計ポンプによって完全に制御されるため、高精度の噴霧流制御を実現できます。たとえば、高精度の注射器ポンプは、1秒あたりの最大ピコリターのフロー制御精度を持ち、超音波ノズルのマイクロチャネル設計は、ナノリット剤の全体的な制御精度を1秒間に達成できます。

4.コーティングの厚さは薄く、数十ナノメートルまで

超音波ノズルのスプレー容積は非常に低く安定した流量(0.001ml/min)を達成できるため、基板に非常に少量の負荷を達成することができ、それにより非常に薄い乾燥膜が実現できます。一部のナノ材料の場合、乾燥膜の厚さは数十ナノメートルと同じくらい低くなる可能性があります。透明な導電性フィルム、抗増殖と反射フィルム、熱断熱フィルム、疎水性、疎水性フィルムなどのガラスフィルムの準備に使用できます。

5.ノズルが詰まっておらず、メンテナンスコストが低い

超音波ノズルは、超音波トランスデューサーを介して液体原子化を達成し、霧化された粒子は超音波トランスデューサー周波数によって決定されるため、二液性ノズルとは異なります。ノズルの直径は、細かい霧化された粒子を実現するために小さい必要はないため、ノズルの詰まりのリスクが排除されます。