数ブラウズ:56 著者:サイトエディタ 公開された: 2019-06-12 起源:パワード

最近の最新のハイテク産業の開発により、さまざまな新しい材料の作成が生まれました。これらには、高強度、ステンレス、耐熱鋼と合金、チタン、セラミック、複合材料、およびその他の非金属材料が含まれます。これらの材料は、表面層の欠けや破砕、またはコンポーネント全体の骨折により、従来の機械加工方法には適していない場合があり、 製品の品質が低下します。

同様に、新しい材料の作成は、従来のテクノロジーの枠組みにおいて、いくつかの問題が解決できないいくつかの問題を強調することがよくあります。特定の場合、これらの問題は、オブジェクトの構築とそれに特有の要件によって引き起こされます。例として、マイクロエレクトロニクスでは、多くの場合、一部のコンポーネントを加熱したり、中間層を追加せずに接続する必要があります。これにより、はんだ付けや溶接などの従来の方法の使用が禁止されています。

これらおよび同様の問題の多くは、超音波技術を使用してうまく解決できます。 USD(超音波掘削機)は、新しいドライブメカニズムを使用して、ホーンの先端の超音波または振動を、中間の自由飛行塊を通ってドリルビットの音のハンマーに変換します。

導入:

硬質および脆性材料のの使用は 加工プロセスのための超音波 、1950年代初頭から知られています。超音波マシンの作業プロセスは、そのツールを2つの動きの組み合わせにかけることで実行されます。 w/pを形作るには、駆動運動が必要です。高頻度

(超音波)特定の方向、周波数、強度の振動が重ねられます。超音波マシンは、振動機の一般的なクラスに属しますが、以下の理由で特別なグループを形成します。

最初の理由は、超音波分野での材料と媒体の挙動における特性によって決定されます。これらの特異性の中には、脆弱性、可塑性、粘度を含む弾性の劇的な変化があります。 2番目の理由は、マシンの主要部分の構築における特性によるものです。主なコンポーネントは通常、異種のセクションから構成される振動バーシステムと導波路を使用して形成されます。ツールワークの相互作用は、動作状態で振動システムの非線形性につながります。私たちは、脆性材料の 超音波加工に焦点を当てている超音波プロセスの物理的基礎を検討しようとしました 。マシンとその要素の構築は、ツールによって実行されるプロセスに大きく依存します。したがって、許容される時間とリソース内で必要な品質の加工品質を生成するために、指定された操作セットに必要な最適なパラメーターが必要です。

アプリケーション

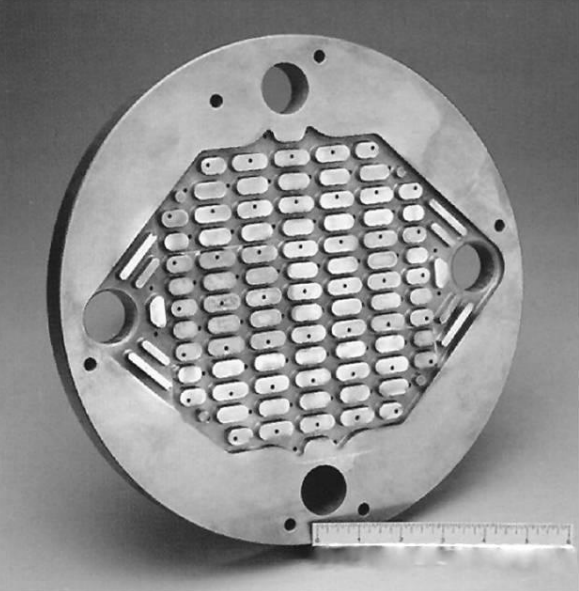

超音波加工は、特定の種類の材料や用途に最適です。脆性 材料、特にセラミックとガラスは、超音波 加工の典型的な候補です。超音波加工は、複雑で非常に詳細な形状を機械加工することができ 、適切に設計された機械と発電機を使用して、非常に近い許容範囲(±0.01 mm)に機械加工できます 。複雑な幾何学的形状と3D 輪郭は、脆性材料の比較的簡単に機械加工できます。複数の穴、 時には数百の穴を同時に非常に硬い素材に掘削することができます 。

多結晶シリコンウェーハで超音波処理されたチャネルと穴。

Glassガラス、セラミックなどの材料のコーティング操作。

ワーク/ツールを適切に回転および翻訳することによるスレッド。

rutaryロータリー 超音波加工は、 同時にツールの回転作用と振動作用の組み合わせにより、回転式の超音波加工は、穴の掘削や、従来のプロセスで機械加工する 回転および振動する研磨表面ツールを使用します。 のが難しいセラミックと脆性エンジニアリング材料の 超音波プロファイルミリングを実行するのに最適 です。

超音波加工を使用して、のためにグラファイト電極を形成および是正できます。それは、鋭い内部角と 電気排出機械加工の形成と是正に特に適しています。 優れた表面仕上げ を必要とする複雑な形状の詳細な構成

sime最大0.1 mmのマイクロドリリング穴に特に役立ちます。