数ブラウズ:88 著者:サイトエディタ 公開された: 2024-01-30 起源:パワード

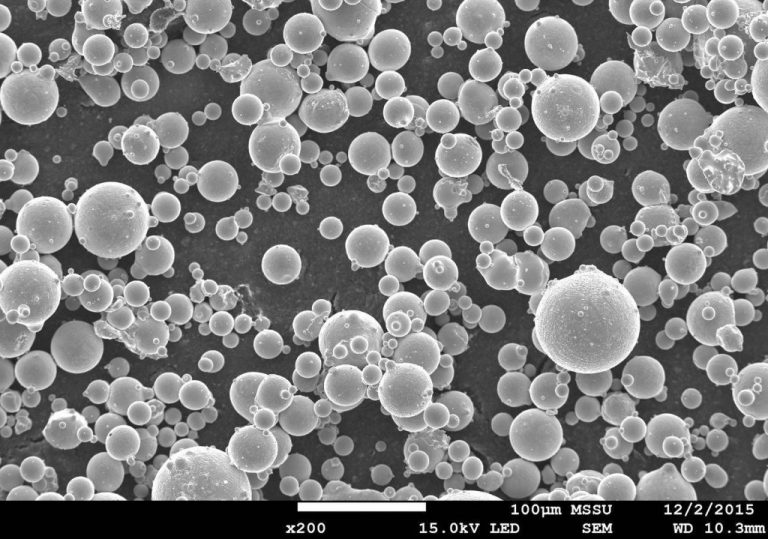

超音波原子化技術は、細かい金属粉末を生産するための効率的で低コストの方法です。この方法を使用して生成された粉末は、良好な球形性、制御可能な粒子サイズ、狭いサイズ分布を持ち、金属粉末産業で有望な技術となっています。超音波金属霧化は、超音波原子化技術の用途の1つであり、その原理は超音波霧化の原理と類似しています。

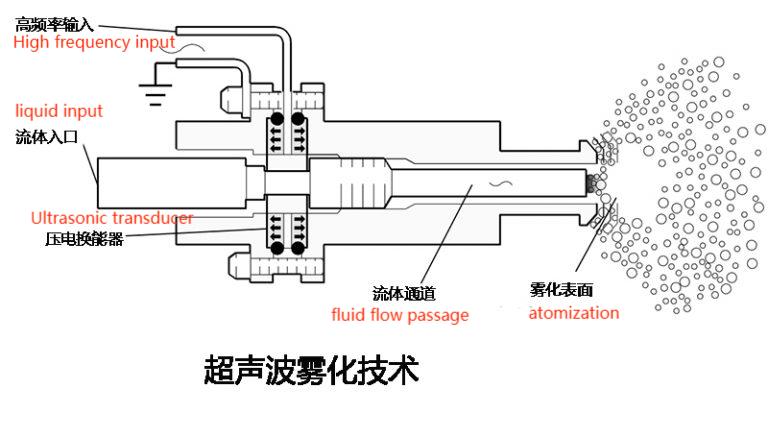

超音波金属原子化には、気相で溶融金属(液体)を細いミスト液滴に変換するプロセスが含まれます。高周波超音波振動は溶融金属の表面に適用され、超音波のピークのために液滴が表面から分離して分解します。超音波の周波数が徐々に増加すると、霧化された液滴が細かくなります。超音波振動の連続的な作用により、非常に細かい液滴を取得できます。

超音波金属原子化の形態

超音波金属原子化は、高周波超音波振動を使用して、気相で溶融金属から細かいミスト液滴を生成するプロセスであり、冷却後に金属粉末に固化します。

最初の形式には、溶融金属と超音波原子化ヘッドの間の直接的または間接的な接触が含まれます。発電機によって生成された高周波電磁波は、超音波トランスデューサーと振幅変調器によって変換および増幅され、最終的に高周波振動を溶融金属流に伝達します。溶融金属は、超音波の高周波振動の下で霧化されます。

2番目の形式では、小さな空間内の高周波超音波振動によって生成されるエネルギーを集中させ、超音波を使用して溶融金属を霧化します。

3番目のフォームは、超音波霧化と従来の霧化技術を組み合わせて、新しいハイブリッド原子化技術を作成します。

超音波霧化メカニズム

超音波原子化のメカニズムには2つの説明があります:表面張力波理論とマイクロショック波理論。妥協の視点は、両方の理論が超音波原子化に役割を果たすことを示唆しています。

表面張力波理論

表面張力波の作用の下で、振動する液体の振幅が特定の値に達すると、水滴が波のピークから飛び出し、霧を形成します。表面張力波は、波のピークで液滴を生成し、液滴のサイズは表面張力波の波長に比例します。表面張力波の影響下では、液体金属は超音波周波数と液滴の振動表面によって表面から霧化されます。超音波ガス霧化では、溶融金属の流れが複数の高速ガスパルスによって衝突し、断片化されます。

マイクロショックウェーブ理論

マイクロショック波理論は、超音波霧化がキャビテーションに関連していることを示唆しています。これは、高周波超音波振動が溶融金属に作用する場合の多数の気泡の生成を指します。これらの泡は継続的に成長し、崩壊します。泡の閉鎖中、液体に作用する振動は泡で行われた作業に変わります。泡が崩壊すると、そのエネルギーの一部が熱と光の放射に変換され、残りのエネルギーはマイクロショック波放射を生成します。この理論は、液体表面下の高周波超音波振動によって引き起こされるキャビテーションが最終的に液滴の形成につながることを示唆しています。

機器の紹介

超音波発生器

超音波発生器は、220V ACを高頻度の電気振動に変換し、霧化装置全体に十分な電気エネルギーを提供します。

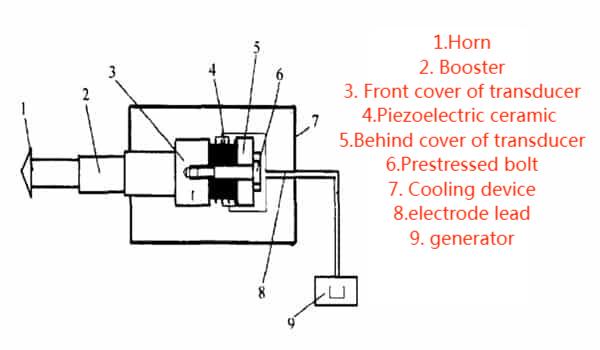

超音波トランスデューサー

最も一般的なタイプは、サンドイッチタイプの圧電セラミックトランスデューサーです。その機能は、高周波電気振動信号を機械的振動に変換し、電気エネルギーを高周波振動に変換することです。

振幅変調器

超音波濃縮器としても知られる超音波振幅変調器は、機械的振動の変位と速度を増幅し、より小さな領域の超音波エネルギーを集中させます。

霧化ヘッド

超音波原子化ヘッドは、材料に直接接触し、一般に合金でできている成分です。霧化された金属の融点は、原子化ヘッドの材料によって制限されているため、この方法は中程度から低融点の金属および合金の調製に適しています。トランスデューサーと振幅変調器は、溶融金属の上に作用する原子化ヘッドに高頻度の振動を送信し、溶融金属を細い粒子または粉末に変換します。

霧化プロセス

超音波金属原子化は、高速超音波振動を使用して溶融金属または合金の流れに衝撃を与え、霧化し、最終的に細かい金属粉末を生成するプロセスです。金属超音波原子化には、ACを高周波電磁波に変換する発電機が含まれ、それが超音波トランスデューサーによって高周波振動に変換されます。増幅された振動は、振幅変調器を使用して最終的にツールヘッド(原子化ヘッド)に送信されます。超音波原子化ヘッドが溶融金属に作用すると、溶融金属は高周波振動の下で液体膜に広がります。超音波振幅が一定のレベルに達すると、溶融金属が粉砕され、断片化された液滴が振動表面から飛び出し、霧を形成します。

超音波金属原子化プロセスは、断片化と凝縮の2つの段階にほぼ分割できます。最初の段階では、加熱された溶けた金属または合金を分解し、金属液滴の生産と最終的な金属粉末のサイズに影響を及ぼします。凝縮の第2段階は、最終金属粒子の形成を決定し、金属粉末の形状に直接影響を与え、主に熱伝導を伴います。