縫製業界での超音波の適用は、主に超音波の2つの主要な機能である溶接と切断を反映しています。 2019年、世界中で人気のあるマスクの場合、超音波はこれら2つの機能を最大限に適用するための有名な名前です。ベルベットの切断と溶接c

縫製業界での超音波の適用は、主に超音波の2つの主要な機能である溶接と切断を反映しています。 2019年、世界中で人気のあるマスクの場合、超音波はこれら2つの機能を最大限に適用するための有名な名前です。ベルベットの切断と溶接c

超音波埋め込み機は、超音波技術を使用してワイヤを材料に埋め込むデバイスです。テキスタイル、医療、自動車インテリア、その他の分野で広く使用されています。その作用の原則は、超音波振動を通して熱を生成し、材料を柔らかくし、Wを埋め込むことです

超音波スプレーコーティングシステムは、光学ガラスの表面に特定の機能または特性を持つ薄膜を形成するための手法です。超音波を利用して、液体を細かい液滴に霧化し、光学ガラスの表面に均一にスプレーします。この記事では、王子を紹介します

超音波スプレーコーティングシステムは、光学ガラスの表面に特定の機能または特性を持つ薄膜を形成するための手法です。超音波を利用して、液体を細かい液滴に霧化し、光学ガラスの表面に均一にスプレーします。この記事では、王子を紹介します

超音波スプレーコーティングシステムは、光学ガラスの表面に特定の機能または特性を持つ薄膜を形成するための手法です。超音波を利用して、液体を細かい液滴に霧化し、光学ガラスの表面に均一にスプレーします。この記事では、王子を紹介します

現在、天然物からの抗酸化物質と抗老化薬の抽出に関する研究は、国内および外国の学者からの広範な注目を集めています。この分野ではかなりの研究結果が達成され、包括的な国内および国際的な研究担当者に基づいています

現在、天然物からの抗酸化物質と抗老化薬の抽出に関する研究は、国内および外国の学者からの広範な注目を集めています。この分野ではかなりの研究結果が達成され、包括的な国内および国際的な研究担当者に基づいています

現在、天然物からの抗酸化物質と抗老化薬の抽出に関する研究は、国内および外国の学者からの広範な注目を集めています。この分野ではかなりの研究結果が達成され、包括的な国内および国際的な研究担当者に基づいています

現在、天然物からの抗酸化物質と抗老化薬の抽出に関する研究は、国内および外国の学者からの広範な注目を集めています。この分野ではかなりの研究結果が達成され、包括的な国内および国際的な研究担当者に基づいています

現在、天然物からの抗酸化物質と抗老化薬の抽出に関する研究は、国内および外国の学者からの広範な注目を集めています。この分野ではかなりの研究結果が達成され、包括的な国内および国際的な研究担当者に基づいています

現在、天然物からの抗酸化物質と抗老化薬の抽出に関する研究は、国内および外国の学者からの広範な注目を集めています。この分野ではかなりの研究結果が達成され、包括的な国内および国際的な研究担当者に基づいています

現在、天然物からの抗酸化物質と抗老化薬の抽出に関する研究は、国内および外国の学者からの広範な注目を集めています。この分野ではかなりの研究結果が達成され、包括的な国内および国際的な研究担当者に基づいています

現在、天然物からの抗酸化物質と抗老化薬の抽出に関する研究は、国内および外国の学者からの広範な注目を集めています。この分野ではかなりの研究結果が達成され、包括的な国内および国際的な研究担当者に基づいています

現在、天然物からの抗酸化物質と抗老化薬の抽出に関する研究は、国内および外国の学者からの広範な注目を集めています。この分野ではかなりの研究結果が達成され、包括的な国内および国際的な研究担当者に基づいています

現在、天然物からの抗酸化物質と抗老化薬の抽出に関する研究は、国内および外国の学者からの広範な注目を集めています。この分野ではかなりの研究結果が達成され、包括的な国内および国際的な研究担当者に基づいています

現在、天然物からの抗酸化物質と抗老化薬の抽出に関する研究は、国内および外国の学者からの広範な注目を集めています。この分野ではかなりの研究結果が達成され、包括的な国内および国際的な研究担当者に基づいています

現在、天然物からの抗酸化物質と抗老化薬の抽出に関する研究は、国内および外国の学者からの広範な注目を集めています。この分野ではかなりの研究結果が達成され、包括的な国内および国際的な研究担当者に基づいています

ディーゼル水エマルジョンとは何ですか?ディーゼル水エマルジョンとは何かを最もよく理解するには、まず液体を乳化するプロセスについて議論する必要があります。化学的に言えば、分散としても知られる乳化液は、ある材料の分布粒子が別の母親に分散される液体です

ディーゼル水エマルジョンとは何ですか?ディーゼル水エマルジョンとは何かを最もよく理解するには、まず液体を乳化するプロセスについて議論する必要があります。化学的に言えば、分散としても知られる乳化液は、ある材料の分布粒子が別の母親に分散される液体です

| 頻度: | |

|---|---|

| 振動の振幅(a): | |

| ギャップオーバーカット : | |

| 可用性ステータス: | |

| 数量: | |

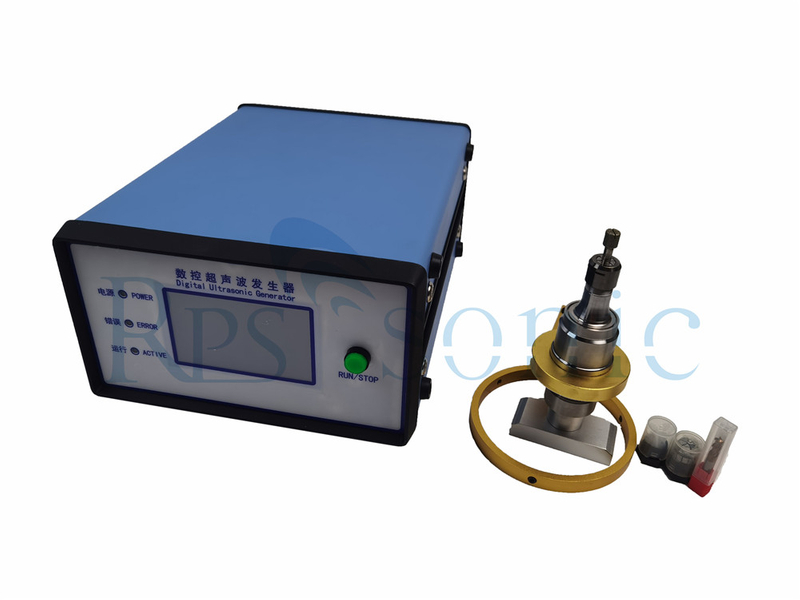

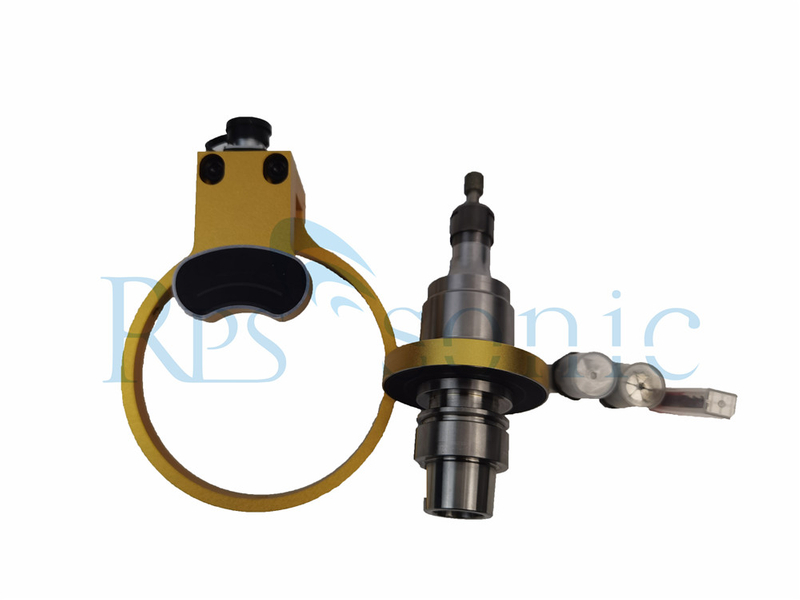

M20-R

Rps-sonic

M20-R

導入

対照的に、超音波加工は、 化学組成、材料の微細構造、およびワークの物理的特性を変更せずに残す非熱、非化学的、非電気加工プロセスです。超音波衝撃粉砕(UIG)または振動切断と呼ばれることもあるため、UMプロセスを使用して、高度な材料で幅広い複雑な特徴を生成できます。

UMは、40 HRC(Cスケールで測定されたロックウェル硬度)を備えた導電性材料と非金属材料の両方を加工するために使用できる機械的材料除去プロセスです。 UMプロセスは、精密なマイクロフィーチャー、丸い形の穴と奇数の穴、ブラインドキャビティ、OD/ID機能の機械加工に使用できます。複数の機能を同時にドリルすることができ、多くの場合、合計加工時間を大幅に削減します。

高周波、低振幅エネルギーがツールアセンブリに送信されます。研磨スラリーの一定のストリームは、ツールとワークピースの間を通過します。研磨スラリーと組み合わせた振動ツールは、材料を均一に研磨し、ツール形状の正確な逆画像を残します。このツールは素材と接触しません。研磨粒のみがワークピースに接触します。

UMプロセスでは、低周波電気信号がトランスデューサーに適用され、電気エネルギーを高頻度(〜20 kHz)機械振動に変換します(図2を参照)。この機械的エネルギーは、ホーンとツールアセンブリに伝達され、既知の振幅で超音波周波数でツールの一方向の振動をもたらします。振動の標準振幅は通常0.002インチ未満です。このプロセスの電力レベルは、50〜3000ワットの範囲です。静的荷重の形でツールに圧力が加えられます。

研磨スラリーの一定のストリームは、ツールとワークピースの間を通過します。一般的に使用される研磨剤には、ダイヤモンド、炭化ホウ素、シリコン炭化物、アルミナが含まれ、研磨穀物は水または適切な化学溶液に懸濁されています。切断ゾーンに研磨粒を提供することに加えて、スラリーは破片を洗い流すために使用されます。研磨スラリーと組み合わせた振動ツールは、材料を均一に研磨し、ツール形状の正確な逆画像を残します。

超音波加工は、研磨粒に非常に低い力をかける必要があるゆるい研磨加工プロセスであり、材料要件の削減と表面への損傷を最小限に抑えることができます。 UMプロセス中の材料除去は、3つのメカニズムに分類できます:研磨粒子をワークピース(メジャー)に直接叩くことによる機械的摩耗(メジャー)、自由変動研磨剤の影響(マイナー)、およびキャビテーション誘発性侵食と化学効果(マイナー)の影響によるマイクロチップ。2

材料除去速度と機械加工された表面で生成される表面粗さは、使用される研磨粒の種類とサイズ、振動の振幅、材料の多孔性、硬度、靭性など、材料特性とプロセスパラメーターに依存します。一般に、材料除去率は、材料の硬度が高い(H)および骨折靭性(KIC)の材料の場合は低くなります。

超音波加工のパラメーター:

超音波振動機械加工法は、困難なトマシン材料の効率的な切断技術です。 USMメカニズムは、これらの重要なパラメーターの影響を受けていることがわかります。

ツール振動の振幅(A0)

ツール振動の頻度(F)

ツール材料

研磨剤の種類

研磨剤の穀物サイズまたはグリットサイズ - D0

フィード力-F

toolツールの接触エリア - a

水のスラリー中の研磨剤の体積濃度 - C

corws硬度に対するワークピースの硬度と硬度の比率。 λ=σw/σt

| アイテム | パラメーター |

| 研磨剤 | 炭化ホウ素、酸化アルミニウム、炭化シリコン |

| グリットサイズ(D0) | 100〜800 |

| 振動の頻度(f) | 19〜25 kHz |

| 振動の振幅(a) | 15-50 µm |

| ツール材料 | ソフトスチールチタン合金 |

| 摩耗率 | タングステン1.5:1とガラス100:1 |

| ギャップオーバーカット | 0.02-0.1 mm |

製造技術は、金属やその合金などの材料用によく開発されていますが、陶器やガラスなどの硬くて脆い材料の製造には依然としてかなりの問題があります。それらの優れた物理的および機械的特性は、長い機械加工サイクルと高い生産コストにつながります。材料除去のために液体スラリーに吊り下げられたゆるい研磨粒子を使用した超音波加工(USM)は、これらの材料を製造するための効果的な方法と考えられています。この作業は、最初にUSMの簡単な概要を示し、次にメッシュフリーの数値技術である滑らかな粒子流体力学(SPH)を使用して、このプロセスのシミュレーションモデルの開発に主に対処します。 2つの研磨粒子の影響を受けた作業面の亀裂形成は、USMにおける材料除去と研磨粒子の相互作用を理解するために研究されています。シミュレーション結果を検証するために、実験も実施されます。 SPHモデルは、USMの研究に役立つことが証明されており、加工性能を予測できます。

ガラス、セラミック、クォーツクリスタルなどの硬くて脆い材料は、高硬度、高強度、化学的安定性、低密度などの優れた特性により、近年ますます注目を集めています。これらの材料で作られた高性能製品は、半導体、光学成分、航空宇宙、自動車産業など、さまざまな工業分野で重要な役割を果たします[1、2]。ただし、長い機械加工サイクルや高い生産コストなどのかなりの問題は、硬くてもろい材料の製造に依然として存在します。特に困難なのは、高加工効率、高いアスペクト比、および残留応力とマイクロクラックを持たない良好な表面を備えたマイクロ/ナノ構造の生産です。したがって、これらの材料の精度で効率的なマイクロマシン技術を開発するためには、重要な必要性があります。

硬くて脆い材料を機械加工するために、放電機械加工やレーザービーム加工などの非伝統的な機械加工技術が提案されています。ただし、これらのプロセスでさえ、機械加工された表面が常にリキャスト層や熱応力などの熱誘発性損傷を受けるという顕著な制限があります。超音波加工(USM)は、導電性と非導電性の両方の硬く脆性材料の両方を製造するためのもう1つの代替方法です。これは、熱や化学効果に苦しむことなく総機械的プロセスとして知られているため、USMは機械加工オブジェクトを熱的に損傷したり、残留ストレスや化学的変化のかなりのレベルを引き起こすように見えません。

導入

対照的に、超音波加工は、 化学組成、材料の微細構造、およびワークの物理的特性を変更せずに残す非熱、非化学的、非電気加工プロセスです。超音波衝撃粉砕(UIG)または振動切断と呼ばれることもあるため、UMプロセスを使用して、高度な材料で幅広い複雑な特徴を生成できます。

UMは、40 HRC(Cスケールで測定されたロックウェル硬度)を備えた導電性材料と非金属材料の両方を加工するために使用できる機械的材料除去プロセスです。 UMプロセスは、精密なマイクロフィーチャー、丸い形の穴と奇数の穴、ブラインドキャビティ、OD/ID機能の機械加工に使用できます。複数の機能を同時にドリルすることができ、多くの場合、合計加工時間を大幅に削減します。

高周波、低振幅エネルギーがツールアセンブリに送信されます。研磨スラリーの一定のストリームは、ツールとワークピースの間を通過します。研磨スラリーと組み合わせた振動ツールは、材料を均一に研磨し、ツール形状の正確な逆画像を残します。このツールは素材と接触しません。研磨粒のみがワークピースに接触します。

UMプロセスでは、低周波電気信号がトランスデューサーに適用され、電気エネルギーを高頻度(〜20 kHz)機械振動に変換します(図2を参照)。この機械的エネルギーは、ホーンとツールアセンブリに伝達され、既知の振幅で超音波周波数でツールの一方向の振動をもたらします。振動の標準振幅は通常0.002インチ未満です。このプロセスの電力レベルは、50〜3000ワットの範囲です。静的荷重の形でツールに圧力が加えられます。

研磨スラリーの一定のストリームは、ツールとワークピースの間を通過します。一般的に使用される研磨剤には、ダイヤモンド、炭化ホウ素、シリコン炭化物、アルミナが含まれ、研磨穀物は水または適切な化学溶液に懸濁されています。切断ゾーンに研磨粒を提供することに加えて、スラリーは破片を洗い流すために使用されます。研磨スラリーと組み合わせた振動ツールは、材料を均一に研磨し、ツール形状の正確な逆画像を残します。

超音波加工は、研磨粒に非常に低い力をかける必要があるゆるい研磨加工プロセスであり、材料要件の削減と表面への損傷を最小限に抑えることができます。 UMプロセス中の材料除去は、3つのメカニズムに分類できます:研磨粒子をワークピース(メジャー)に直接叩くことによる機械的摩耗(メジャー)、自由変動研磨剤の影響(マイナー)、およびキャビテーション誘発性侵食と化学効果(マイナー)の影響によるマイクロチップ。2

材料除去速度と機械加工された表面で生成される表面粗さは、使用される研磨粒の種類とサイズ、振動の振幅、材料の多孔性、硬度、靭性など、材料特性とプロセスパラメーターに依存します。一般に、材料除去率は、材料の硬度が高い(H)および骨折靭性(KIC)の材料の場合は低くなります。

超音波加工のパラメーター:

超音波振動機械加工法は、困難なトマシン材料の効率的な切断技術です。 USMメカニズムは、これらの重要なパラメーターの影響を受けていることがわかります。

ツール振動の振幅(A0)

ツール振動の頻度(F)

ツール材料

研磨剤の種類

研磨剤の穀物サイズまたはグリットサイズ - D0

フィード力-F

toolツールの接触エリア - a

水のスラリー中の研磨剤の体積濃度 - C

corws硬度に対するワークピースの硬度と硬度の比率。 λ=σw/σt

| アイテム | パラメーター |

| 研磨剤 | 炭化ホウ素、酸化アルミニウム、炭化シリコン |

| グリットサイズ(D0) | 100〜800 |

| 振動の頻度(f) | 19〜25 kHz |

| 振動の振幅(a) | 15-50 µm |

| ツール材料 | ソフトスチールチタン合金 |

| 摩耗率 | タングステン1.5:1とガラス100:1 |

| ギャップオーバーカット | 0.02-0.1 mm |

製造技術は、金属やその合金などの材料用によく開発されていますが、陶器やガラスなどの硬くて脆い材料の製造には依然としてかなりの問題があります。それらの優れた物理的および機械的特性は、長い機械加工サイクルと高い生産コストにつながります。材料除去のために液体スラリーに吊り下げられたゆるい研磨粒子を使用した超音波加工(USM)は、これらの材料を製造するための効果的な方法と考えられています。この作業は、最初にUSMの簡単な概要を示し、次にメッシュフリーの数値技術である滑らかな粒子流体力学(SPH)を使用して、このプロセスのシミュレーションモデルの開発に主に対処します。 2つの研磨粒子の影響を受けた作業面の亀裂形成は、USMにおける材料除去と研磨粒子の相互作用を理解するために研究されています。シミュレーション結果を検証するために、実験も実施されます。 SPHモデルは、USMの研究に役立つことが証明されており、加工性能を予測できます。

ガラス、セラミック、クォーツクリスタルなどの硬くて脆い材料は、高硬度、高強度、化学的安定性、低密度などの優れた特性により、近年ますます注目を集めています。これらの材料で作られた高性能製品は、半導体、光学成分、航空宇宙、自動車産業など、さまざまな工業分野で重要な役割を果たします[1、2]。ただし、長い機械加工サイクルや高い生産コストなどのかなりの問題は、硬くてもろい材料の製造に依然として存在します。特に困難なのは、高加工効率、高いアスペクト比、および残留応力とマイクロクラックを持たない良好な表面を備えたマイクロ/ナノ構造の生産です。したがって、これらの材料の精度で効率的なマイクロマシン技術を開発するためには、重要な必要性があります。

硬くて脆い材料を機械加工するために、放電機械加工やレーザービーム加工などの非伝統的な機械加工技術が提案されています。ただし、これらのプロセスでさえ、機械加工された表面が常にリキャスト層や熱応力などの熱誘発性損傷を受けるという顕著な制限があります。超音波加工(USM)は、導電性と非導電性の両方の硬く脆性材料の両方を製造するためのもう1つの代替方法です。これは、熱や化学効果に苦しむことなく総機械的プロセスとして知られているため、USMは機械加工オブジェクトを熱的に損傷したり、残留ストレスや化学的変化のかなりのレベルを引き起こすように見えません。

超音波加工の原則は何ですか?

超音波を通じて、20〜50kHzの振動周波数(つまり、2000〜50,000回)の作用下で非常に大きな衝撃加速(重力の加速の約104〜105倍)を達成し、機械の切断方向を機械の主な動きと組み合わせます。高周波振動では、材料が最初に押しつぶされ、次に除去されます。

超音波フライス加工は、顕微鏡的にパルス切断です。ツールの効果的な切断時間は非常に短いです。このツールは80%以上の時間以上ワークから完全に分離されており、ワークピースは機械加工された表面によって断続的に接触し、ツールの切断抵抗を大幅に減らし、一般的な切断を回避します。ナイフ現象を許可する現象は、ワークピースの表面残留応力で大幅に減少します。

超音波加工、または厳密に言えば、「超音波振動機械加工」は、微細な研磨粒子の存在下での材料表面に対するツールの低振幅振動を介して、部品の表面から材料を除去する減算の製造プロセスです。このツールは、0.05〜0.125 mm(0.002〜0.005インチ)の振幅で部品の表面に垂直または直交する移動します。[1]微細な研磨粒は水と混合され、部品とツールの先端全体に分布するスラリーを形成します。研磨材の典型的な粒子サイズは、100〜1000の範囲で、小さな粒子(より高い粒子)がより滑らかな表面仕上げを生成します

超音波加工の原則は何ですか?

超音波を通じて、20〜50kHzの振動周波数(つまり、2000〜50,000回)の作用下で非常に大きな衝撃加速(重力の加速の約104〜105倍)を達成し、機械の切断方向を機械の主な動きと組み合わせます。高周波振動では、材料が最初に押しつぶされ、次に除去されます。

超音波フライス加工は、顕微鏡的にパルス切断です。ツールの効果的な切断時間は非常に短いです。このツールは80%以上の時間以上ワークから完全に分離されており、ワークピースは機械加工された表面によって断続的に接触し、ツールの切断抵抗を大幅に減らし、一般的な切断を回避します。ナイフ現象を許可する現象は、ワークピースの表面残留応力で大幅に減少します。

超音波加工、または厳密に言えば、「超音波振動機械加工」は、微細な研磨粒子の存在下での材料表面に対するツールの低振幅振動を介して、部品の表面から材料を除去する減算の製造プロセスです。このツールは、0.05〜0.125 mm(0.002〜0.005インチ)の振幅で部品の表面に垂直または直交する移動します。[1]微細な研磨粒は水と混合され、部品とツールの先端全体に分布するスラリーを形成します。研磨材の典型的な粒子サイズは、100〜1000の範囲で、小さな粒子(より高い粒子)がより滑らかな表面仕上げを生成します

超音波 加工は、以下を含む 硬くて 脆い 材料 の 加工 に 適してい ます 。

超音波 加工は、以下を含む 硬くて 脆い 材料 の 加工 に 適してい ます 。